Strukturele eienskappe van spuitvorm vir motors

Kort beskrywing:

Motoronderdele is dun, groot in grootte, hoë akkuraatheid en baie kromme in voorkoms. Motorinspuitingsvorm het sy eie spesiale strukturele eienskappe.

Die vinnige ontwikkeling van die motorbedryf sit agter die motorbedryf. In 'n nuwe motor is duisende gietvorms vir motorhardeware en byna 500 plastiekvorms vir binne- en buiteversiering in die motor nodig, en daar is dus 'n groot vraag na motorvorms.

Agter die welvaart van die motorbedryf is die motorvormbedryf, wat in China die moeder van die industrie genoem word en die bron van krag om die welvarende samelewing in Japan te betree. In die westelike ontwikkelde lande word Duitse skimmel voordeleversterker genoem. China se vormbedryf het byna 'n halfeeu lank ontwikkel. Veral sedert die hervorming en die opening daarvan, het China se vormbedryf die wêreld se gevorderde vlak bereik. Op die gebied van motorvorms het China se motorvormondernemings meer as die helfte van die totale Chinese gietvormsbedryf uitgemaak en styg steeds. Daar word geglo dat meer en meer motorprodukte in die toekoms geproduseer sal word, en dat die ontwikkeling van motorvorms vinniger en vinniger sal wees.

Strukturele eienskappe van inspuitvorm vir motors

1. Daar is baie groot vorms vir motors;

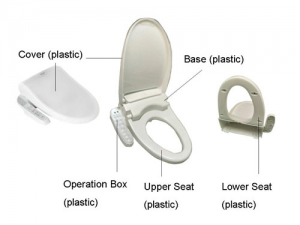

Motoronderdele is baie groter in volume en grootte as die plastiekonderdele wat algemeen in elektroniese en elektriese produkte gebruik word. Soos buffers, dashboards en deure op motors. Daarom is die grootte en volume van die vorm om dit te vervaardig ook baie groot.

2. Komplekse vorm

Die holte en kern is driedimensioneel: die uitwendige en interne vorm van die plastiekdeel word direk deur die holte en kern gevorm.

Hierdie komplekse driedimensionele oppervlaktes is moeilik om te verwerk, veral die blinde gatoppervlak van die holte. As die tradisionele verwerkingsmetode toegepas word, benodig dit nie net 'n hoë tegniese vlak van werkers nie, baie hulpprogramme, baie gereedskap, maar ook lang verwerkingsiklus.

3. Hoë presisie;

Hoë akkuraatheids- en oppervlakgehaltevereistes, lang lewensduurvereistes: 'n vorm bestaan meestal uit 'n vroulike matrys, 'n manlike matrys en 'n vormbasis. Sommige kan ook verskeie stukke monteermodule wees. Daar is die kombinasie van boonste en onderste matrys, die kombinasie van inlas en holte, en die kombinasie van modules vereis hoë bewerkingsakkuraatheid. Op die oomblik is die dimensionele akkuraatheid van algemene plastiekonderdele nodig om it6-7 te wees, die oppervlakteruwheid Ra 0,2-0,1μ m, is die dimensionele akkuraatheid van ooreenstemmende spuitgietonderdele nodig om it5-6 te wees, en die oppervlakteruwheid Ra 0,1 μ m of minder. Die oppervlakteruwheid van die laserskyfopname-oppervlak moet 0,02-0,01 weesμ m van die spieëlverwerkingsvlak, wat vereis dat die oppervlakrufheid van die vorm minder as 0,01 is μ M.

4. Lang dienslewe.

Inspuitvorm met lang lewensduur is nodig om doeltreffendheid te verbeter en koste te verlaag. Op die oomblik is die gebruiksduur van inspuitvorm gewoonlik meer as 1 miljoen keer nodig. Vir presisie-inspuitvorm moet die vormbasis met 'n groot styfheid gebruik word, die dikte van die vorm verhoog word en die steunkolom of kegelposisioneringselement verhoog word om te voorkom dat die vorm onder druk vervorm. Soms kan die interne druk 100 MPa bereik. Uitwerpapparaat is 'n belangrike faktor wat die vervorming en dimensionele akkuraatheid van produkte beïnvloed, dus moet die ideale uitwerppunt gekies word om die vormvorming eenvormig te maak. In die struktuur van 'n hoë presisie-inspuitvorm, neem die meeste van hulle die las- of volledige lasstruktuur aan, wat vereis dat die verwerkingsakkuraatheid en die uitruilbaarheid van vormonderdele aansienlik verbeter moet word.

5. Lang prosesvloei en stywe vervaardigingstyd:

Vir inspuitonderdele is die meeste volledige produkte wat ooreenstem met ander onderdele, en in baie gevalle is dit in ander dele voltooi, en wag tot die ooreenstemming met die spuitonderdele gelys word. Vanweë die hoë vereistes vir die vorm of grootte akkuraatheid van produkte, en vanweë die verskillende eienskappe van harsmateriaal, is dit nodig om die vorm herhaaldelik te toets en aan te pas, wat die ontwikkeling en afleweringstyd baie moeilik maak styf.

6. Ontwerp en vervaardig op 'n ander plek

Skimmelvervaardiging is nie die einddoel nie, maar die produkontwerp word deur die gebruiker voorgehou. Volgens die vereistes van die gebruiker ontwerp en vervaardig vormvervaardigers vorms, en in die meeste gevalle is die produksie van inspuiting van produkte ook in ander vervaardigers. Op hierdie manier word die produkontwerp, vormontwerp en -vervaardiging en die produksie van produkte op verskillende plekke uitgevoer.

Gespesialiseerde arbeidsverdeling, dinamiese kombinasie: die produksieparty vorm is klein, behoort gewoonlik tot die vervaardiging van enkel stukke, maar die vorm benodig baie standaardonderdele, wat wissel van vormbasis tot vingerhoed, wat nie net kan en kan voltooi word nie een vervaardiger alleen, en die vervaardigingsproses is ingewikkeld en die gebruik van gewone toerusting en numeriese beheertoerusting is ongebalanseerd.

Tegniese sleutelpunte vir ontwerp van motorinspuitgietvorms

1. Ontwerp van spuitgietonderdele:

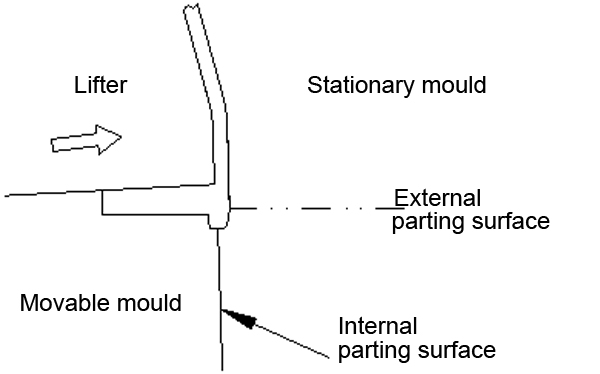

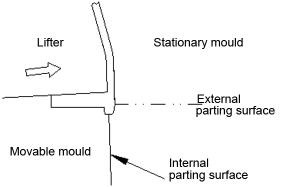

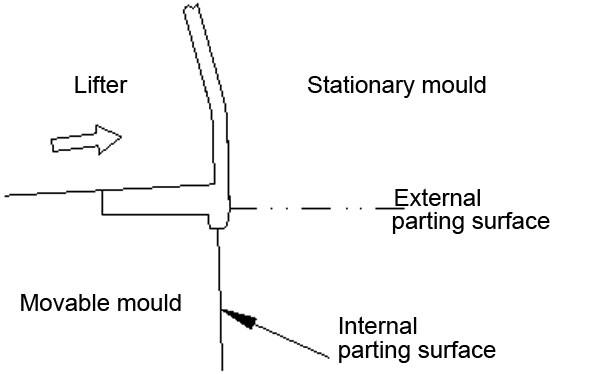

(1) Interne tiktegnologie word gereeld gebruik

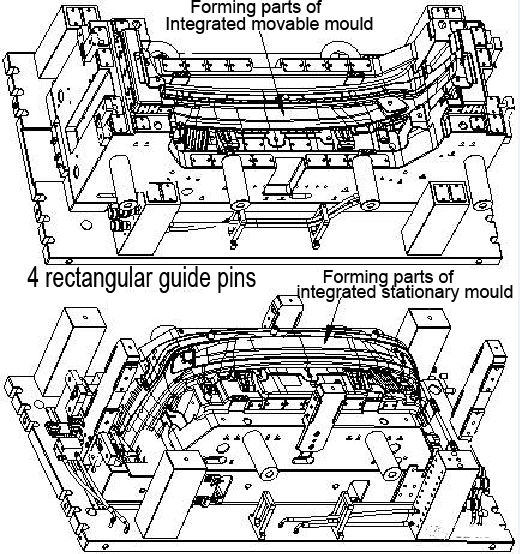

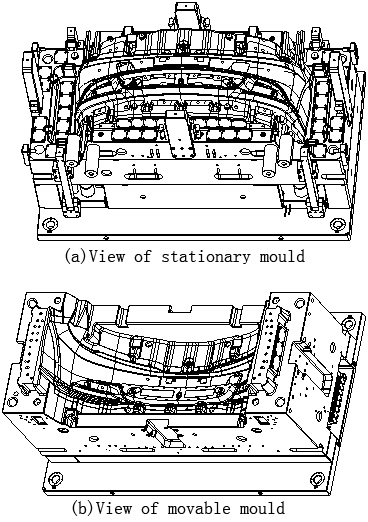

(2) 'n Geïntegreerde struktuur word gewoonlik aanvaar. .

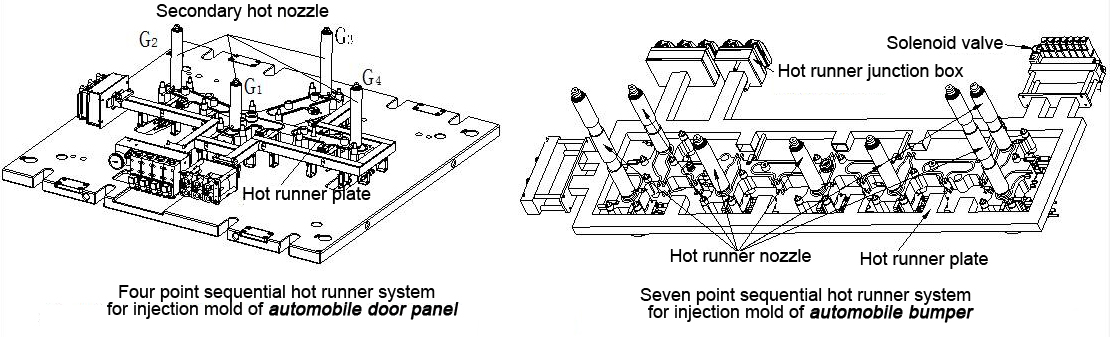

2. Hekstelsel: warm hardloper word gewoonlik gebruik en plastiekvoeding word beheer deur middel van volgorde klep.

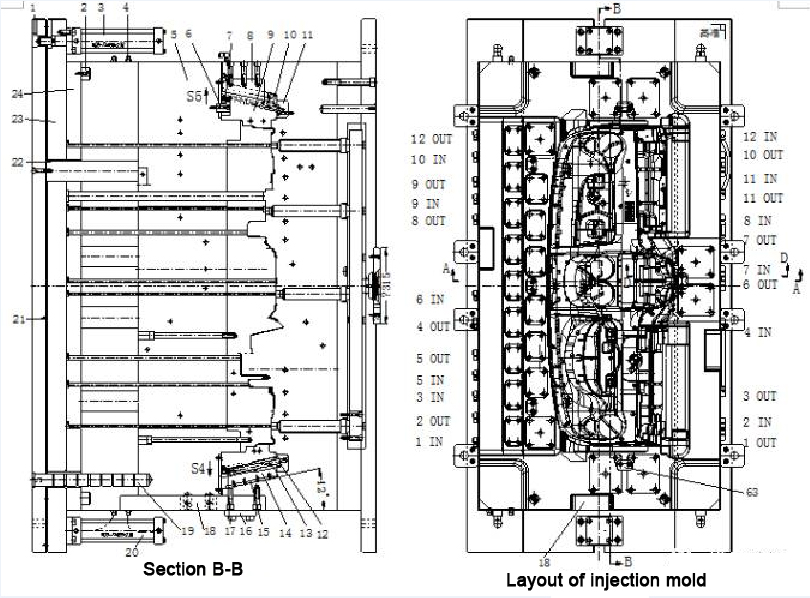

Binnekant van die vorm vir die voorste buffer

Die geïntegreerde struktuur wat in plastiekvorms vir motors gebruik word

Reghoekige geleidingspen-tegnologie word in bumpervorm gebruik

Die ontwerp en vervaardiging van motorvorms het hul spesiale tegnologie. Kontak ons as u meer wil weet oor die vereistes vir die vormvorming.

Warm hardloperstelsel word gewoonlik gebruik in die spuitvorms van motordeurpaneel en motorbuffer

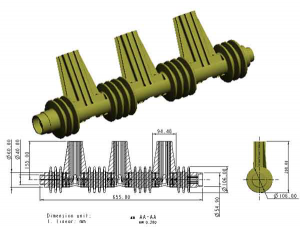

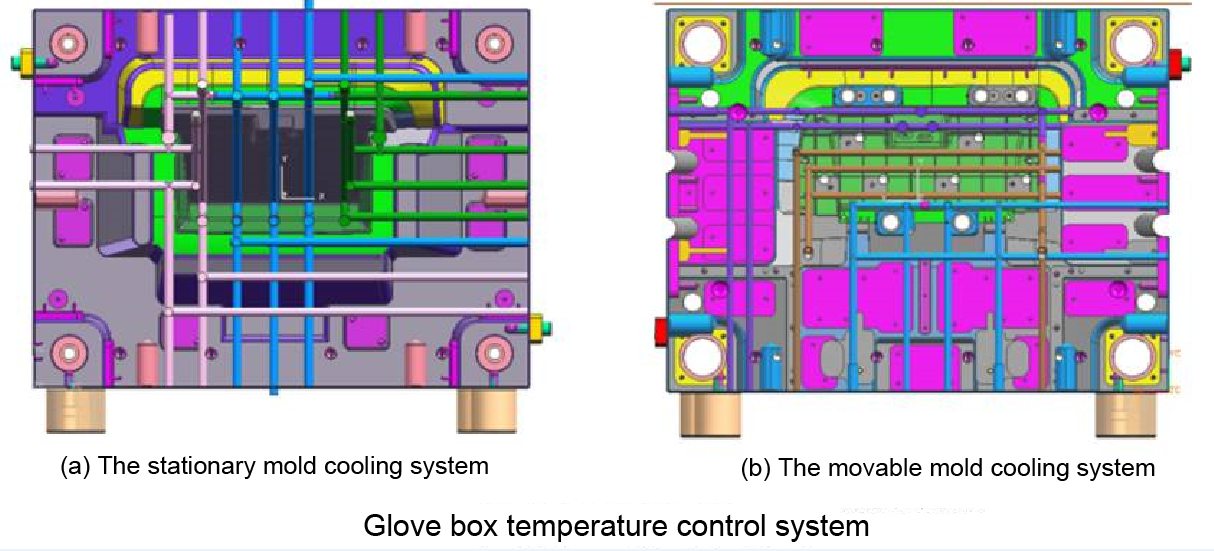

3. Temperatuurbeheerstelsel: neem gewoonlik die vorm aan van "deur koelwaterpyp + skuins koelwaterpyp + koelwaterput".

Temperatuurbeheerstelsel wat in handskoenkisvorm gebruik word

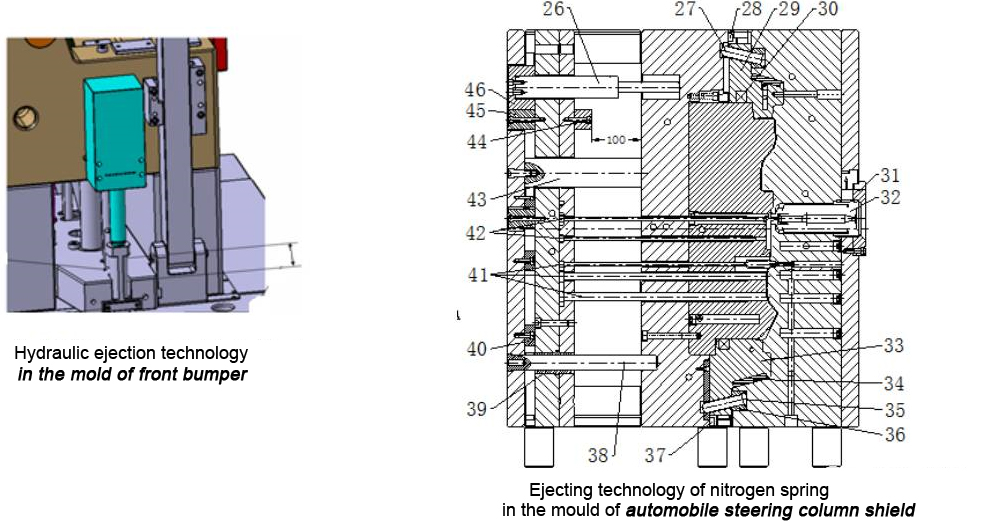

4. Ontvormingstelsel: hidrouliese uitstoot en stikstofveertegnologie word meestal gebruik.

Hidrouliese uitstoot en stikstofveertegnologie word in die vorms vir die voorste buffer en die stuurkolomskerm gebruik

5. Rig- en posisioneringstelsel: reghoekige geleidingspen-tegnologie word gereeld gebruik. Stuurkolombedekkingsvorm ronde geleidekolom + vierkantige aanslag

Reghoekige geleidingspen-tegnologie word in bumpervorm gebruik

Die ontwerp en vervaardiging van motorvorms het hul spesiale tegnologie. Kontak ons as u meer wil weet oor die vereistes vir die vormvorming.