Die gietproses

Kort beskrywing:

Die gietproses is die proses waarin sink, koper, aluminium, magnesium, lood, tin en lood tinlegerings en hul legerings by hoë temperatuur gesmelt word en in die vormholte ingespuit word en dan onder druk afgekoel word om dele te verkry.

Die werktemperatuur van gietstukke vir nie-ysterhoudende metale is baie laer as die van ystergietwerk, en die ooreenstemmende gietery-toerusting en prosesvereistes is eenvoudig en klein. Produksie van gietstukke kan baie goeie oppervlakgehalte en dimensionele akkuraatheid verkry, veral geskik vir grootskaalse standaardvervaardiging van klein en mediumgrootte onderdele, wat 'n goeie ondersteuning bied vir moderne elektronika, elektriese toestelle, motors, mediese toestelle, instrumente en kithen gereedskap. Verskillende metaallegerings het 'n baie verskillende karakter in die gietproses. Die minimum gedeelte en die minimum trek is verskillend, die smeltpunt-temperatuur verskil, die oppervlakafwerking verskil, daarom is dit die beste om ons span ingenieurs vroeg tydens die ontwerpproses te betrek om ons kundigheid met ontwerp vir vervaardiging te benut.

Daar is vyf belangrikste faktore in die metaalgietproses:

1. Die giet materiaal;

2. Tipes die gietproses;

3. Die gietmasjien;

4. Die gietvorm;

5. Plaas verwerking en afwerking vir gietstukke

Metaal giet gietprosesis 'n proses om die druk, spoed en tyd te verenig deur die drie elemente van masjien, vorm en legering te gebruik. Vir metaalbewerking is die bestaan van druk die belangrikste kenmerk van die gietproses wat verskil van ander gietmetodes. Drukgietwerk is 'n spesiale gietmetode met minder en geen snywerk, wat vinnig ontwikkel het in moderne metaalverwerkingstegnologie. Dit is 'n proses om die vorm met gesmelte metaal onder hoë druk en hoë spoed te vul, en die gietvorming te vorm deur kristallisering en stolling onder hoë druk. Hoë druk en hoë spoed is die belangrikste kenmerke van die gietstuk. Die algemeen gebruikte druk is tien megapascal, vulspoed (binnehekspoed) is ongeveer 16-80m / s, en die vultyd van metaalvloeistof in die vormholte is baie kort, ongeveer 0,01-0,2s. Metaalafgietsel is 'n metaalgietproses wat gekenmerk word deur gesmelte metaal onder hoë druk in 'n vormholte in te dwing. Die vormholte en kern word vervaardig met behulp van geharde staalmatjies wat in vorm bewerk is en op dieselfde manier as 'n spuitvorm tydens die proses werk. Afhangend van die tipe metaal wat gegiet word, word 'n warm- of koue-kamermasjien gebruik.

1. Gietmateriaal MESTECH bied gietstukke vir sinklegering, aluminiumlegering en magnesiumlegering. Aangesien hierdie drie materiale tans die algemeenste gebruik word in gietvormlegeringsmateriaal.

Sinklegeringseienskappe:

--- Hoë sterkte en hardheid

--- Uitstekende elektriese geleiding

--- Hoë termiese geleidingsvermoë

--- Lae koste grondstof

--- Hoë dimensionele akkuraatheid en stabiliteit

--- Uitstekende dun muurvermoë

--- Vermoë tot koue vorm, wat die aansluiting vergemaklik

--- Hoë kwaliteit afwerkingseienskappe

--- Uitstaande korrosiebestandheid --- Volle herwinbaarheid

2. Eienskappe van aluminiumlegering:

--- Hoë bedryfstemperature

--- Uitstaande korrosieweerstand

--- Liggewig

--- Baie goeie sterkte en hardheid

--- Goeie styfheid en sterkte-tot-gewig-verhouding

--- Uitstekende EMI en RFI afskerm eienskappe

--- Uitstekende termiese geleidingsvermoë

--- Hoë elektriese geleiding

--- Goeie afwerkingseienskappe

--- Volledige herwinbaarheid

3. Eienskappe van magnesiumlegering:

--- Hoë geleidingsvermoë; elektriese en termiese

--- Weerstaan hoë bedryfstemperature

--- Hoë dimensionele akkuraatheid en stabiliteit

--- Uitsonderlike dun muurvermoë

--- Goeie weerstand teen korrosie teen die omgewing

--- Goeie afwerkingseienskappe

--- Volledige herwinbaarheid

1 Die warmkamergietproses

Warmkamer-gietstuk, soms genoem gooseneck-giet, is die gewildste van die twee giet-prosesse. In hierdie proses word die silinderkamer van die inspuitmeganisme heeltemal in die bad van gesmelte metaal gedompel. 'N Swanek-metaalvoerstelsel trek die gesmelte metaal in die spuitholte.

Alhoewel direkte onderdompeling in die gesmelte bad vinnige en maklike vorminspuiting moontlik maak, lei dit ook tot 'n verhoogde vatbaarheid vir korrosie. As gevolg van hierdie feit is die gietkamerproses vir die warmste kamer die beste geskik vir toepassings wat metale met lae smeltpunte en hoë vloeibaarheid gebruik. Goeie metale vir die gietkamerproses sluit in lood, magnesium, sink en koper.

2 Die gietkamerproses vir die koue kamer

Die gietkamerproses vir koue-kamer stem baie ooreen met die gietstuk van die warmkamer. Met 'n ontwerp wat fokus op die vermindering van masjienkorrosie eerder as produksiedoeltreffendheid, word die gesmelte metaal outomaties of met die hand in die inspuitstelsel geslinger. Dit elimineer die noodsaaklikheid dat die inspuitmeganisme in die bad van gesmelte metaal gedompel word.

Vir toepassings wat te korrosief is vir die onderdompeling van warmgiet-gietstukke, kan die kouekamerproses 'n uitstekende alternatief wees. Hierdie toepassings sluit in die giet van metale met hoë smelttemperature, soos aluminium en aluminiumlegerings.

3 Die gietdrukproses met lae druk

Laedruk-gietstuk is 'n proses wat die beste geskik is vir aluminiumkomponente wat simmetries rondom 'n rotasie-as is. Voertuigwiele word byvoorbeeld dikwels vervaardig deur lae-druk gietstuk. In hierdie tipe proses is die vorm vertikaal bo die bad van gesmelte metaal geleë en via 'n stygbuis verbind. Wanneer die kamer onder druk is (gewoonlik tussen 20 en 100 kPa), word die metaal opwaarts en in die vorm getrek. Die uitskakeling van voerders van hierdie tipe gietproses lewer die hoë gietopbrengste.

4 Die Vacuum Die gietproses

Vakuumdrukgieting (VPC) is 'n relatief nuwe gietproses wat verhoogde sterkte en minimale porositeit lewer. Hierdie proses is soortgelyk aan gietdruk met lae druk, behalwe dat die gietvorm en die gegote metaalbad omgekeerd is. Die silinderkamer kan 'n vakuum word wat die gesmelte metaal in die vormholte dwing. Hierdie ontwerp verminder onstuimigheid en beperk die hoeveelheid gasinsluitings. Vacuum giet is veral voordelig in toepassings wat bestem is vir hittebehandeling na die giet.

5 Die persproses vir gietwerk

Drukgietwerk is geskep as 'n werkbare oplossing vir die giet van metale en legerings met 'n lae vloeibaarheid. In hierdie proses vul die gesmelte metaal 'n oop matrys, wat dan toegedruk word, wat die metaal in die ingeslote dele van die vorm dwing. Die persgietproses lewer uiters digte produkte en is 'n aanvullende proses vir die daaropvolgende hittebehandeling. Die proses word meestal met gesmelte aluminium geassosieer en word gebruik in toepassings wat veselversterking vereis.

6 Die semi-vaste gietproses

Half-vaste gietstuk, soms Thixoforming genoem, is 'n ander proses wat minimale porositeit en maksimum digtheid lewer. 'N Masjien sny die werkstuk in kleiner slakke en verhit dit dan. Sodra die metaal die fase-oorgang tussen vaste en vloeibare bereik het, wat 'n ietwat sagte tekstuur tot gevolg het, dwing 'n skootmou dit in die vormholte, waar dit hard word. Die voordeel hiervan is verbeterde presisie. Nie-ysterhoudende metale soos magnesiumlegering en aluminiumlegering word meestal gebruik tydens die semi-soliede gietproses.

7. Tipes gietproses

Alle soorte gietvorms is ontwerp met dieselfde doel voor oë-giet 'n gietvorm met ingespuite gesmelte metaal. Afhangend van die tipe gesmelt metaal, deelmetrie en deeltjiegrootte, kan verskillende gietprosesse beter resultate lewer as alternatiewe metodes. Die twee hooftipes gietgietprosesse is warmgiet- en kouekamergietstukke. Variasies op hierdie twee soorte gietstukke sluit in:

Laedruk gietstuk

Vacuum gietstuk

Druk die gietstuk uit

Half-vaste gietstuk

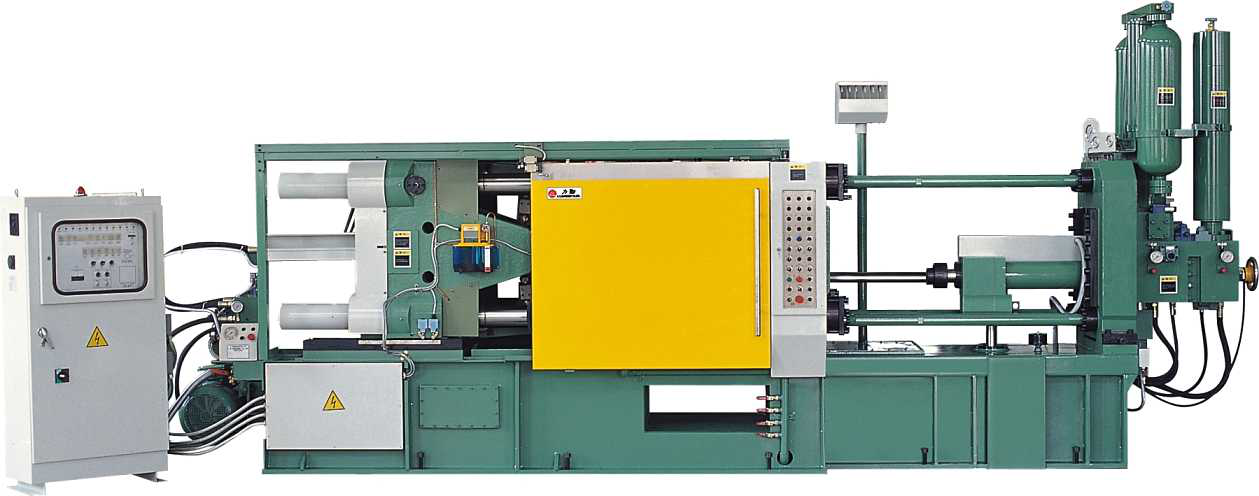

1 Warmdruk kamer gietmasjien

Volgens die struktuur en uitleg van die kamer kan dit in horisontale en vertikale vorms verdeel word. Die smeltkroes vir gesmelte metaal word deur die warm perskamer aan die masjien geheg en die suiermeganisme vir die hidrouliese metaaldruk wat die vorm binnedring, word in die smeltkroes geïnstalleer. Sommige gietperse met warm pers gebruik perslug om hidrouliese metaal hidrouliese druk direk in die vorm in te spuit sonder suiermeganisme.

Warm kamer gietmasjien

Die warm perskamer gietmasjien word hoofsaaklik gebruik vir giet-legering met 'n lae smeltpunt, soos sink, magnesium en tin.

2 Gietmasjien vir koue drukkamer

Om die metaal buite die masjien te smelt en dan die vloeibare metaal met 'n lepel in die kompressiekamer toe te voeg, kan verdeel word in vertikale koue kamer gietmasjien en horisontale koue kamer gietmasjien volgens die bewegingsrigting van die kompressie.

Die vloeibare metaal word uit die oond van die vertikale gietmasjien vir koue perskamers gegooi en in die kompressiekamer gegiet. Die metaal word hidroulies deur die druksuier in die vorm gedruk, en die oortollige metaal word deur 'n ander suier uitgestoot.

Gietmasjien vir koue kamer

Gietmasjien vir koue kamer

Die horisontale gietmasjien is dieselfde as die vertikale, maar die suier is horisontaal. Die meeste moderne gietmasjiene is horisontaal. Gietmasjiene vir kouekamers kan metale met hoë smeltpunt of maklik geoksideerde metale giet, soos aluminium, koperlegerings, ens.

3. Die gietmasjien.

Die gietmasjien word gebruik vir drukgietmasjiene. Dit bevat twee soorte warm pers persmasjien gietmasjien en koue pers kamer giet giet masjien. Die koue perskamer gietmasjien is in twee tipes verdeel: reguit en horisontaal. Die gesmelte metaal word deur die gietmasjien in die vorm ingespuit onder druk van afkoeling en vorming, en die gietstukke van soliede metaal kan verkry word nadat die vorm oopgemaak is.

Warm kamer gietmasjien

Gietmasjien vir koue kamer

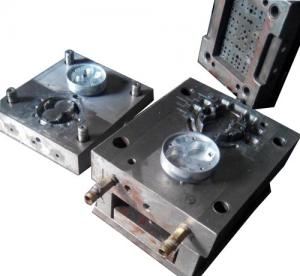

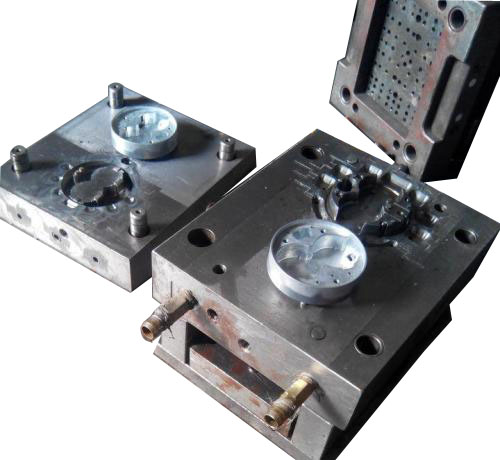

4. Die gietvorm

In verskillende vorms is die werksomstandighede van gietmatrys taamlik streng. Die gietwerk is om die gesmelte metaal met vormholte onder hoë druk en hoë spoed gevul te maak en herhaaldelik met warm metaal in aanraking te kom tydens die werkproses. Daarom is die gietvorm nodig om 'n hoë weerstand teen termiese uitputting, termiese geleidings- en draweerstand, weerstand teen korrosie, trefkrag, rooi hardheid, goeie vormvorming, ens. Te hê. Daarom benodig die oppervlakbehandelingstegnologie van gietmatrys hoë tegnologie.

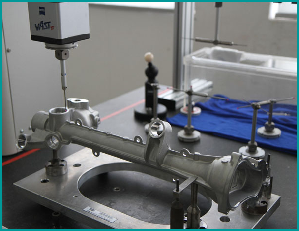

Gietvorm

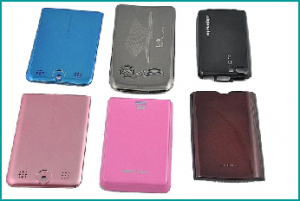

5. Plaas verwerking en afwerking vir gietstukke

Ons bied die meeste naverwerkings- en afwerkingsdienste vir gegote dele van ons uitgesoekte vennote:

Dienste

CNC-bewerking - vertikaal, horisontaal, draai, 5-as

Poeierlaag

Vloeibare laag

EMI - RFI Afskerming

Platering - chroom, koper, sink, nikkel, blik, goud

Anodisering, elektriese bedekking, verchroming / nie-verchrooming

Hittebehandeling, passivering, tuimel

Grafika

Interne kunswerkproses

Silk vertoning

Paddruk

Kraalstraalwerk

Ligte meganiese samestelling, insluitend insteek- en helicoil-insetsels, O-ring, pakking

Lasersny en graveerwerk

Ets

Elektriese bedekking en sysifting