ABS hars inspuiting vorm

Kort beskrywing:

ABS-hars (akrylnitrielbutadieenstireen) is die mees gebruikte polimeer, en ABS-harsinspuitgietvorm is die algemeenste.

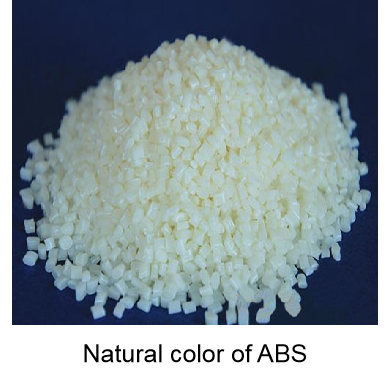

Mestech het uitgebreide ervaring in ABS-spuitgietwerk. Ons ABS-spuitgietdiens vir hars skep komponente wat in verskillende bedrywe en vir 'n wye verskeidenheid toepassings gebruik word. Ons moderne toerusting sal u werk vinnig van begin tot einde neem met kwalitatiewe resultate. ABS-hars van plastiek (akrylnitriel-butadieen-styreen) is die polimeer wat die meeste gebruik word. ABS is bekend vir sy goeie eienskappe van dimensionele stabiliteit, glans, vormbaarheid en oppervlakbehandeling. Injekvorming is die vernaamste verwerking vir die skep van ABS-produkte.Materiële fisiese eienskap van ABS-hars: Maksimum temperatuur: 176 ° F 80 ° C Minimum temperatuur: -4 ° F -20 ° C Outoklaaf In staat: Geen smeltpunt: 221 ° F 105 ° C Treksterkte: 4.300 psi Hardheid: R110 UV-weerstand: Swak kleur: Deurskynende spesifieke gewig : 1.04  ABS-hars Spuitgietvoordele1. Goeie elektriese eienskappe 2. Impakweerstand 3. Uitstekende chemiese weerstand, veral vir baie harde sure, gliserien, alkalieë, baie koolwaterstowwe en alkohole, anorganiese soute 4. Kombineer sterkte, styfheid en taaiheid in een materiaal 5. Uitstekende lasstabiliteit 6. Liggewig 7. Verwerkingsdimensionele stabiliteit en oppervlakglans is goed, maklik om te verf, kleur, kan ook metaal bespuit word, galvaniseer, sweis en heg en ander sekondêre verwerkingsprestasies. 8. ABS kan volgens vereiste in verskillende kleure gemaak word. As u 'n vlamvertragende toevoeging of 'n anti-ultraviolet toevoeging by ABS voeg, kan dit gebruik word om die komponente van buitelugtoestelle of 'n hoë temperatuur omgewing te vervaardig.

ABS-hars Spuitgietvoordele1. Goeie elektriese eienskappe 2. Impakweerstand 3. Uitstekende chemiese weerstand, veral vir baie harde sure, gliserien, alkalieë, baie koolwaterstowwe en alkohole, anorganiese soute 4. Kombineer sterkte, styfheid en taaiheid in een materiaal 5. Uitstekende lasstabiliteit 6. Liggewig 7. Verwerkingsdimensionele stabiliteit en oppervlakglans is goed, maklik om te verf, kleur, kan ook metaal bespuit word, galvaniseer, sweis en heg en ander sekondêre verwerkingsprestasies. 8. ABS kan volgens vereiste in verskillende kleure gemaak word. As u 'n vlamvertragende toevoeging of 'n anti-ultraviolet toevoeging by ABS voeg, kan dit gebruik word om die komponente van buitelugtoestelle of 'n hoë temperatuur omgewing te vervaardig.

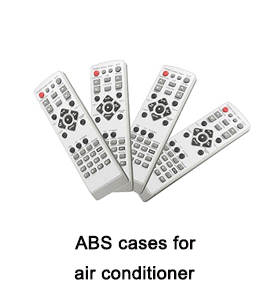

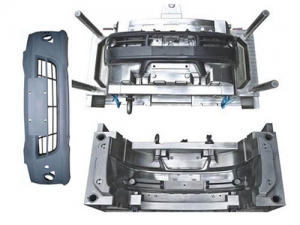

Die toepassing van plastiek ABS harsABS het sy voetspoor in 'n wye verskeidenheid toepassings vanweë sy omvattende goeie werkverrigting en goeie prosesvermoë. Die hoofinhoud is soos volg: 1. Motorbedryf Baie dele in die motorbedryf is gemaak van ABS of ABS-legerings. Byvoorbeeld: motorpaneelbord, buitebladpaneel, binnenshuise versieringpaneel, stuurwiel, geluidsisolasiepaneel, deurslot, buffer, ventilasiepyp en baie ander komponente. gemaak van hittebestande ABS, buiteboord en onderste bykomstighede, watertenkmasker van ABS, en baie ander onderdele van ABS as grondstowwe. Die hoeveelheid ABS-onderdele wat in 'n motor gebruik word, is ongeveer 10 kg. Onder ander voertuie is die hoeveelheid ABS-onderdele wat gebruik word, ook nogal verstommend. Die hoofonderdele van die motor is van ABS, soos 'n paneelbord met PC / ABS as skelet, en die oppervlak is van PVC / ABS / BOVC-film. 2. Elektroniese en elektriese toestelle ABS is maklik om in die omhulsel en presiese dele met 'n ingewikkelde vorm, stabiele grootte en pragtige voorkoms te spuit. Daarom word ABS baie gebruik in huishoudelike toestelle en klein toestelle, soos TV-stelle, opnemers, yskaste, yskaste, wasmasjiene, lugversorgers, stofsuiers, tuisfaksmasjiene, klank en VCD. ABS word ook baie gebruik in stofsuiers en dele wat deur ABS vervaardig word, word ook in kombuisgereedskap gebruik. ABS-inspuitingsprodukte is verantwoordelik vir meer as 88% van die totale plastiekprodukte van yskaste. 3. Kantoortoerusting Aangesien ABS 'n hoë glans het en maklik gevorm kan word, benodig kantooruitrusting en masjiene 'n pragtige voorkoms en goeie handvatsel, soos 'n telefoonhuls, geheuekas, rekenaar, faksmasjien en dupliseerder. ABS-onderdele word baie gebruik. 4. Industriële toerusting Aangesien ABS goed gevorm is, is dit voordelig om toerusting onderstel en omhulsel te maak met groot grootte, klein vervorming en stabiele grootte. Soos bedieningspaneelbord, werktafel, vloeibare swembad, onderdeelkas, ens.

Produkte en vorms ontwerp

1. Die wanddikte van produkte: Die wanddikte van produkte hou verband met die lengte van die smeltvloei, produksiedoeltreffendheid en gebruiksvereistes. Die verhouding van die maksimum vloei-lengte van ABS-smelt tot die wanddikte van die produk is ongeveer 190: 1, wat wissel volgens die graad. Daarom moet die muurdikte van ABS-produkte nie te dun wees nie. Vir produkte wat galvaniseringsbehandeling benodig, moet die wanddikte effens dikker wees om die hechting tussen die laag en die oppervlak van die produk te verhoog. Om hierdie rede moet die wanddikte van die produk tussen 1,5 en 4,5 mm gekies word. As ons die wanddikte van die produkte oorweeg, moet ons ook let op die eenvormigheid van die muurdikte, nie te groot verskil nie. Vir die produkte wat gegalvaniseer moet word, moet die oppervlak plat en nie-konveks wees, want dit is maklik om aan stof te kleef as gevolg van die elektrostatiese effek, wat lei tot swak fermheid van die laag. Daarbenewens moet die voorkoms van skerp hoeke vermy word om spanningskonsentrasie te voorkom. Daarom is dit gepas om boogoorgang te benodig by draaihoeke, dikteverbindings en ander dele.

2. Ontvormingshelling: Die ontvormingshelling van produkte hou direk verband met die krimp daarvan. As gevolg van verskillende grade, verskillende vorms van produkte en verskillende vormtoestande, het die vormingskrimping 'n paar verskille, gewoonlik in 0,3 0,6%, soms tot 0,4 0,8%. Daarom is die presisie van die vormingsdimensie van produkte hoog. Vir ABS-produkte word die helling van die vormvorming as volg beskou: die kerndeel is 31 grade langs die vormvormingsrigting, en die holte is 1 graad 20 'langs die vormvormingsrigting. Vir produkte met 'n komplekse vorm of met letters en patrone, moet die vormvorming op die regte manier verhoog word.

3. uitwerpvereistes: omdat die oënskynlike afwerking van die produk 'n groter impak het op die werkverrigting van galvanisering, sal die voorkoms van enige minderjarige littekens na die galvanisering duidelik wees, dus benewens die vereiste dat daar geen littekens in die holte van die matras bestaan nie, is die effektiewe uitwerpingsarea moet groot wees, die sinchronisasie van die gebruik van veelvuldige uitwerpers in die uitwerpproses moet goed wees en die uitwerpkrag moet eenvormig wees.

4. Uitlaatgasse: Om die slegte uitlaatgasse tydens die vulproses te voorkom, die smelt en duidelike naatlyne te verbrand, is dit nodig om 'n ontluchtings- of ontluchtsleuf met 'n diepte van minder as 0,04 mm oop te maak om die afvoer van gas uit die smelt duim. 5. Loper en hek: Om ABS te laat smelt, moet alle dele van die holte so gou moontlik gevul word; die deursnee van die loper moet nie minder as 5 mm wees nie; die hek se dikte moet meer as 30% van die dikte wees van die produk, en die lengte van die reguit deel (verwys na die gedeelte wat in die holte gaan) moet ongeveer 1 mm wees. Die posisie van die hek moet bepaal word volgens die vereiste van die produk en die rigting van die materiaalvloei. Ramp mag nie op die bedekkingsoppervlak bestaan vir die produkte wat moet elektroplateer nie.

Oppervlaktebehandeling en versieringABS is maklik om geverf en gekleur te word. Dit kan ook met metaal en elektroplatering gespuit word. Daarom word ABS-onderdele dikwels versier en beskerm deur spuitgiet en spuitwerk, sydruk, galvanisering en warm gestamp op die oppervlak van gietonderdele. 1. ABS het goeie inspuitingseienskappe, en kan verskillende grade graan, mis, gladde en spieëloppervlak deur die matras kry. 2. ABS het 'n goeie verfaffiniteit, en dit is maklik om oppervlakbespuiting met verskillende kleuroppervlaktes te kry. En skermdruk verskillende karakters en patrone. 3. ABS het goeie elektrochemiese plateringseienskappe en is die enigste plastiek wat maklik metaaloppervlak kan kry deur elektrolose platering. Elektrolose plateringsmetodes sluit elektrolose koperplatering, elektrolose vernikkeling, elektrolose silwerplaat en elektrolose verchrooming in.