Met die ontwikkeling van die moderne industrie is daar al hoe meer uitstekende plastiekmateriaal. Terselfdertyd word plastiekprodukte ook wyd in verskillende bedrywe gebruik. Veral meer en meer presiese plastiekonderdele word gebruik.

Laat ons nou die wenke vir presiese ontwerp en vorm van plastiekonderdele met u deel.

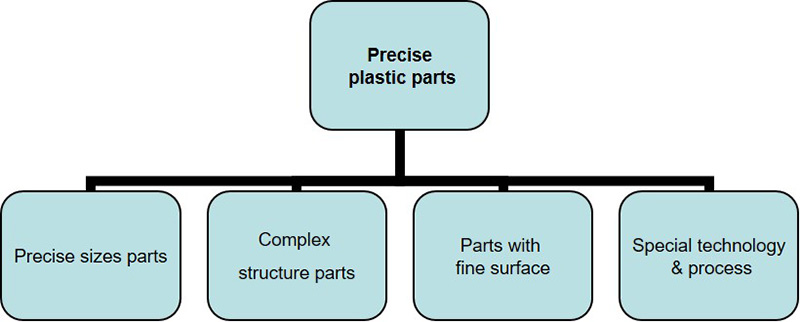

Klassifikasie van presiese plastiekonderdele:

1. Ontwerp van presiese plastiekonderdele

(1) Tipiese soorte presiese plastiekonderdele

A. Onderdele met hoë dimensionele akkuraatheid, soos: motorratte, wurmratte, skroewe, laers.

Hierdie presiese onderdele word gewoonlik gebruik in die presiese oordragmeganisme van masjiene (soos drukkers, kameras, outomatiese stofsuiers, robotte, slimtoestelle, klein UAV's, ens.). Dit vereis presiese koördinasie, gladde beweging, duursaamheid en geraasvry.

B. dunwandige dele:

Gewoonlik is die muur van plastiekonderdele minder as 1,00 mm, wat aan dunwandige dele behoort.

Dunwandige onderdele kan die grootte van die produk baie klein maak. Maar plastiek-dunwandige dele kan moeilik gevul word as gevolg van die vinnige verkoeling en stolling. En die dunwandige dele kan nie die krag van die matras weerstaan nie en breek nie in die matrijsholte nie. Daarom moet die ontwerp van dunwandige onderdele materiaal met beter meganiese eienskappe kies. En redelike ontwerp, soos eenvormige muurdikte, kan dele nie te muur wees nie. Diep matjie, groter hoek. Vir sommige ultra-dun dele is 'n vinnige spuitgietmasjien nodig.

C. Optiese onderdele:

Optiese onderdele benodig goeie deurlaat- / ligdiffusieprestasie, asook goeie dimensionele stabiliteit en draweerstand. Die oppervlakkromming van konkawe en konvekse lense wat byvoorbeeld in projektors gebruik word, vereis hoë akkuraatheid en stabiliteit.

Hoë deursigtige plastiek soos PMMA is nodig. Terselfdertyd moet sommige optiese onderdele verlig ook fyn strepe aan die oppervlak van die onderdele doen om lig of selfs lig te aanvaar of glans uit te skakel.

D. Hoogglansoppervlak: Hoogglansonderdele sluit optiese onderdele in, asook ander dele wat hoë oppervlakafwerking benodig (spieëloppervlak). Hierdie soort onderdele word wyd gebruik in elektroniese verbruikersprodukte, soos selfoondoppe. By die ontwerp van hierdie soort produkte moet plastiese materiale met 'n goeie vloeibaarheid, dikte-ontwerp en sterftegnologie in ag geneem word.

E. waterdigte plastiekonderdele

Baie elektroniese en elektriese produkte benodig waterdigte, soos waterdigte bril / horlosies / militêre elektronika, buiteprodukte en instrumente met 'n klam wateromgewing.

Die belangrikste metodes vir waterdigting is geïnkripteerde seëls op die buitenste oppervlak van die produk, soos ingeslote sleutels, ingeslote domkragte, seëlgroewe, ultrasoniese sweiswerk, ens.

F.IMD / IML (in-vorm-versiering, in-vorm-etiket)

Hierdie proses is om die PET-film in die spuitholte te plaas en die inspuitonderdele te integreer in 'n hele verwerkingstegnologie, wat stewig aan die plastiekonderdele sal kleef.

IMD / IML produkte kenmerke: hoë helderheid, stereoskopies, nooit vervaag nie; deursigtigheid van vensterlense tot 92%; slijtvaste en krasbestande oppervlak vir lang lewensduur; dryfvermoë van sleutelprodukte tydens spuitgiet, kan die lewensduur meer as 1 miljoen keer bereik.

(2). Wenke vir presiese ontwerp van plastiekonderdele

A. eenvormige wanddikte

In die spuitgietvorm is die plastiek vir 'n baie kort tydjie in vloeibare toestand, en die eenvormigheid van die muurdikte van die onderdele het 'n groot invloed op die vloeisnelheid en rigting van plastiek. Die dikte van die onderdele verander grootliks, wat 'n reeks kwaliteitsfoute sal meebring, soos onvoldoende vulling, vervorming, inkrimping, lasmerke, dik en dun spanningsmerke, ens. Daarom moet die muurdikte van presiese plastiekonderdele so uniform wees as moontlik in die ontwerp. Die dikteverandering moet nie te groot wees nie, en die helling of boogoorgang moet in die verandering aangebring word.

B. let op die koördinasie tussen onderdele en stel toepaslike grootte-akkuraatheidsvereistes.

Om die uitruilbaarheid tussen onderdele te verseker, stel ons dikwels streng vereistes vir die akkuraatheid van individuele onderdele. Maar vir plastiekonderdele het dit sekere buigsaamheid en elastisiteit. Soms, solank die struktuurontwerp redelik is, kan die afwyking reggestel word deur die wisselwerking tussen dele, sodat die akkuraatheidstandaard op die regte manier verslap kan word om die vervaardigingsprobleem te verminder. Graad.

C. materiaalkeuse

Daar is baie soorte plastiekmateriaal, en die prestasie daarvan wissel baie.

Vir presiese plastiekonderdele word materiale met klein krimp / vervorming / goeie dimensiestabiliteit / goeie weerbestandheid gekies volgens die gebruiksvereistes.

(a) ABS / PC met lae krimp word gebruik om PP met hoë krimp te vervang, en PVC / HDPE / LDPE met lae krimp. ABS + GF word gebruik om ABS.PC + GF deur PC te vervang.

(b) Kies PA66 + GF of PA6 + GF in plaas van POM of PA66 en PA6.

D. die vormproses volledig oorweeg.

(a) Vir gewone dikte, doos of skyfonderdele is dit beter om 'n mikrostrookboog op die oppervlak te ontwerp en versterking aan die binnekant om vervorming te voorkom.

(b) Vir ultra-dun dele moet die dikte van die onderdele eenvormig wees en die binneste dele moet nie diep versterkende ribbes of komplekse strukture hê nie. Dit word aanbeveel om 'n spoedvormmasjien met 'n hoë spoed te gebruik.

(c) Warm spuitpunte of warm lopersvorms word vir groot dele gebruik om die vultyd te verleng en die vorming van spanning en vervorming te verminder.

(d) vir tweekomponentonderdele wat van twee materiale gemaak word, word dubbele kleurinspuiting in plaas van gominspuiting gebruik.

(e) vertikale inspuitvorm word aanbeveel vir onderdele met klein metaalinvoegsels.

E. Het ruimte vir verbetering.

By die ontwerp van presiese plastiekonderdele is dit nodig om moontlike afwykings in toekomstige produksie te beoordeel.

(3) Ontwerpverifikasie

Spuitvorms het hoë koste, lang tyd en hoë koste vir aanpassing, dus na die basiese voltooiing van die onderdeelontwerp is dit nodig om fisiese monsters te maak om die ontwerp te verifieer, om die rasionaliteit van die produkontwerpparameters te bepaal, probleme te vind en te verbeter vooraf.

Die ontwerp van fisiese verifikasie word hoofsaaklik bewerkstellig deur 'n prototipe-model te maak. Daar is twee soorte prototipes: CNC-verwerking en 3D-drukwerk.

Die gebruik van fisiese verifikasie van prototipes vereis aandag aan die volgende aspekte:

A.CNC-prototipe-produksiekoste is oor die algemeen hoër as 3D-drukwerk.

Vir groot dele is die koste van CNC-verwerking relatief laag. Vir materiaal- en meganiese eienskappe of vereistes vir oppervlakbehandeling en montering word CNC-verwerking aanbeveel, sodat goeie meganiese sterkte verkry kan word.

Vir klein dele en lae sterkte-onderdele word 3-D-drukwerk gebruik. 3-D drukwerk is vinnig en dit is baie goedkoper vir klein dele.

B. Prototipes kan die samestelling van onderdele oor die algemeen verifieer, ontwerpfoute en weglatings nagaan en ontwerpverbetering vergemaklik. Prototipe kan egter oor die algemeen nie die tegnologiese vereistes van vormvorming weerspieël nie, soos giethoek / krimp / vervorming / smeltlyn, ensovoorts.

2. presiese vorm van plastiekonderdele

(1) plastiekvormontwerp (vormontwerp)

Gietvorms is die sleutel tot presiese onderdele. Die volgende punte moet gevolg word.

A. kies die krimpkoëffisiënt van plastiek. Redelike posisie van onderdele in die vorm.

B. vormkernmateriaal moet gekies word as staalmateriaal met goeie stabiliteit / slijtvastheid / korrosieweerstand.

C. vormvormstelsel gebruik so ver moontlik 'n warm Tsui of 'n hot runner, sodat dele van elke deel van die temperatuur eenvormigheid, vervorming verminder.

D. gietvorm moet oor 'n goeie verkoelingstelsel beskik om te verseker dat onderdele binne 'n kort tyd egalig afgekoel word.

E. vorm moet syvergrendeling en ander posisioneringstoestelle hê.

F. stel die uitwerpposisie van die uitwerpmeganisme redelik in sodat die uitwerpkrag van dele eenvormig is en nie vervorm word nie.

Vormontwerp en -analise belangrike hulpmiddel (moldfow): Gebruik die simulasiesagteware van spuitgiet om die effek van die spuitgietproses onder verskillende instellingsparameters na te boots, om vooraf die gebreke in die produkontwerp en vormontwerp te ontdek, te verbeter en te optimaliseer, en vermy die grootste foute in die vervaardiging van vorms in die grootste mate, wat die kwaliteit van die vorm grootliks kan verseker en die latere koste kan verlaag.

(2) verifieer die vorm.

Die koste van eenvoudige vorm is baie laer as dié van produksievorm. Vir presiese inspuiting van plastiekonderdele is dit nodig om 'n eenvoudige vorm te maak om die ontwerp van die vorm te verifieer voordat u die formele produksievorm maak, om parameters te verkry om die ontwerp van die vorm te verbeter en om die sukses van die produksievorm te verseker.

(3) vormverwerking

Vorms van hoë gehalte moet met die volgende hoë akkurate masjiene vervaardig word.

A. hoë akkurate CNC-masjiengereedskap

B. spieëlvonkmasjien

C. stadige draad sny

D. konstante temperatuur werksomgewing

E. nodige toetsapparatuur.

Daarbenewens moet die verwerking van skimmel 'n streng proses volg en vertrou op personeel van hoë gehalte om te werk.

(4) seleksie van spuitgietmasjiene

Toerusting vir spuitgiet van hoë presiese plastiekonderdele.

A. moet presiese spuitgietmasjiene gebruik met nie langer as vyf jaar dienslewe nie.

B. fabrieksomgewing skoon en netjies is.

C. vir ultra-dun dele moet daar 'n spoedvormmasjien met 'n hoë spoed wees.

D. dubbelkleurige of waterdigte dele moet twee kleurinspuitingsmasjiene hê.

F. klankgehalteversekeringstelsel

(5) verpakking vir presiese plastiekonderdele

Goeie verpakking is belangrik om skrape, vervormings, stof in die vervoer, berging van presiese plastiekonderdele te voorkom.

A. hoëglans-onderdele moet met beskermende film geplak word.

B. dunwandige dele moet in spesiale sakke of skuim toegedraai word, of met papiermes geskei word om direkte druk te voorkom.

C. Onderdele wat oor lang afstande vervoer moet word, moet nie los in kartonne geplaas word nie. Verskeie kartonne moet deur stapels en beskermers aanmekaar vasgemaak word.

Mestech maatskappy het masjiene en toerusting vir die vervaardiging van presiese plastiekvorms en spuitgietproduksie. Ons hoop om u vorm- en produksiedienste vir presiese plastiekonderdele te bied.

Berigtyd: 15-20-2020