Plastiekinspuitingsmasjien

Kort beskrywing:

Mestech is toegerus met 30 plastiek spuitgietmasjienevan 100 ton tot 1500 ton en 10 ervare tegnici. Ons kan spuitgietprodukte van verskillende groottes vir ons kliënte voorsien

Plastiekinspuitingsmasjien word ook spuitgietmasjien of inspuitmasjien genoem. Dit is die belangrikste vormtoerusting wat plastiekprodukte van verskillende vorms vervaardig van termoplastiese of termohardende plastiek. Die funksie van die plastiekinspuitmasjien is om plastiek te verhit, hoë druk op gesmelte plastiek toe te pas, en te laat skiet en vormholte te vul.

I-Die klassifikasie van plastiekinspuitmasjien Plastiekinspuitmasjien het die vermoë om plastiekprodukte met ingewikkelde voorkoms, presiese grootte of digte tekstuur tegelyk met metaalinvoegsels te vorm. Dit word wyd gebruik in nasionale verdediging, elektromeganiese, motorvoertuig, vervoer, boumateriaal, verpakking, landbou, kultuur, onderwys, gesondheid en die daaglikse lewe van mense. Met die vinnige ontwikkeling van die plastiekbedryf en die ingewikkelde struktuur en funksies van die vormprodukte, is verskillende soorte en spesifikasies van spuitgietmasjiene dienooreenkomstig ontwikkel. Volgens die Die presisie van produkte wat vervaardig word, kan die inspuitmasjiene verdeel word in gewone en presisie-spuitgietmasjiene. Volgens die krag- en beheerstelsel kan die inspuitmasjien verdeel word in hidrouliese en alle elektriese spuitgietmasjiene. Volgens die strukturele vorm van spuitgietmasjien is daar drie soorte: vertikale en horisontale (insluitend twee kleur-spuitgietmasjiene) en hoeksoort.

Die inleiding tot die eienskappe van verskillende spuitgietmasjiene

5. Die algemene vormvergrendelingstoestel is oop, maklik om alle soorte outomatiese toestelle in te stel, geskik vir ingewikkelde, gesofistikeerde produkte vir outomatiese vorm.

6. die bandvervoertoestel is maklik om die tussentydse installasie deur die vorm te realiseer om die outomatiese produksie te vergemaklik.

7. dit is maklik om die konsekwentheid van harsvloei en vormtemperatuurverspreiding in vorm te verseker.

8. Toegerus met roterende tafel, bewegende tafel en skuins tafel, is dit maklik om die gietvorm en die gietvorm van die vorm te besef.

9. klein proefproduksie, die vormstruktuur is eenvoudig, goedkoop en maklik om te verwyder.

10. vertikale masjien as gevolg van die lae swaartepunt, is relatief horisontale seismiese weerstand beter.

1. Horisontale spuitgietmasjien

1. Al is die hoofraam laag weens die lae romp, is daar geen hoogtebeperking op die plant nie.

2. die produk kan outomaties val, sonder die gebruik van meganiese hand, kan outomatiese vorm ook bereik word.

3. weens lae romp, maklike voeding, maklike instandhouding.

4. die vorm moet per hyskraan geïnstalleer word.

5. meervoudige parallelle rangskikking, die gevormde produk is maklik om van die vervoerband te versamel en in te pak.

2. Vertikale spuitgietmasjien

1. die inspuitapparaat en die klemtoestel staan op dieselfde vertikale middellyn en die matrijs word in die boonste en onderste rigting oopgemaak en toegemaak. Die vloeroppervlakte is slegs ongeveer die helfte van die horisontale masjien, dus die omskakeling in die produksiegebied van ongeveer twee keer die produksie.

2. maklik om insteekvorming te bewerkstellig. Omdat die matoppervlak na bo is, is die insetsels maklik om op te spoor. Die outomatiese vormstuk kan maklik gerealiseer word deur die tipe masjien aan te neem met die onderste sjabloon vas en die boonste sjabloon beweegbaar en die kombinasie van die

bandvoerder en die manipuleerder.

3. Die gewig van die matrijs word deur die steun van die horisontale bekisting oop en toe toegemaak en toegemaak. Die verskynsel dat die bekisting nie kan oop- en toegemaak word as gevolg van die vorentoe-inversie wat veroorsaak word deur die erns van die matras soortgelyk aan die horisontale masjien nie. Dit help om die akkuraatheid van masjinerie en sterftes te handhaaf.

4. Deur 'n eenvoudige manipuleerder kan elke plastiekholte verwyder word, wat bevorderlik is vir presisievorming.

3. Dubbele spuitgietmasjien

Kan eenmalige spuitgietwerk twee kleure van die spuitgietmasjien voldoen, kan aan die verbruikers se vereistes vir voorkoms voldoen, kan gebruikers die produk gemakliker gebruik.

4. Alle elektriese spuitgietmasjiene

Elektriese spuitgietmasjien kan nie net aan die behoeftes van spesiale toepassings voldoen nie, maar het ook meer voordele as gewone spuitgietmasjiene.

Nog 'n voordeel van 'n geheel-elektriese spuitgietmasjien is dat dit geraas verminder, wat nie net werkers bevoordeel nie, maar ook die belegging in geluidsbestande produksie-aanlegte verminder.

5. Hoek inspuiting masjien

Die as van die inspuitskroef van die hoekinspuitmasjien is loodreg op die bewegende as van die klemmeganismesjabloon, en die voor- en nadele daarvan is tussen vertikaal en horisontaal. Omdat die inspuitrigting en die vormafskeidoppervlak op dieselfde vlak is, is die hoekvormige spuitgietmasjien geskik vir vorms met asimmetriese geometrie van syhek of produkte waarvan die vormsentrum nie hekmerke toelaat nie.

6. Multi stasie giet masjien

Die inspuitapparaat en die klemtoestel het twee of meer werkposisies, en die inspuitapparaat en die klemtoestel kan op verskillende maniere gerangskik word.

Op die oomblik word drie soorte spuitgietmasjiene wyd gebruik:

Horisontale spuitgietmasjien word wyd gebruik as gevolg van sy klein ruimte, gemaklike installasie en wye toepassingsreeks. Dubbelinspuitmasjiene word meestal gebruik vir die verseëling en waterdigting van elektroniese produkte, skokbuffende elektriese gereedskap en produkte met 'n verskeidenheid kleure en kompakte struktuur. Elektriese spuitgietmasjien word gebruik vir die vervaardiging van groot bestellings, klein en mediumgrootte onderdele met hoë presisie.

II-Hoe werk plastiekinspuitingsmasjiene?

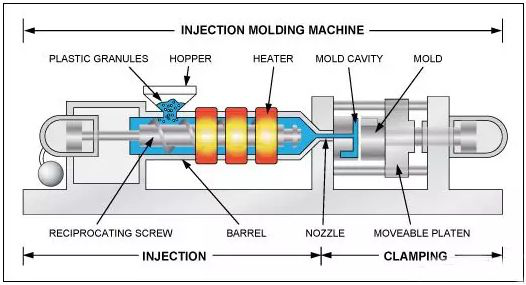

Die werkbeginsel van die spuitvormmasjien is soortgelyk aan die van die inspuitpuit. Dit is 'n tegnologiese proses om die geplastifiseerde gesmelte plastiek (dws die viskose vloei) in die geslote holte te spuit deur die skroef (of die plunjer) in te druk en die produk na uitharding te verkry.

Spuitvorming is 'n sikliese proses, elke siklus bevat hoofsaaklik:

Kwantitatiewe toevoer - smeltende plastisasie - drukinspuiting - verkoeling - vormopening en onderneem van dele. Verwyder die plastiekonderdele en maak dan die vorm vir die volgende siklus toe.

Spuitgietmasjienbewerkingsitems: spuitgietmasjienbedryfitems sluit in die gebruik van die sleutelbordbediening, die werking van die elektriese beheerstelsel en die werking van die hidrouliese stelsel van drie aspekte. Die keuse van die inspuitingsproses, die voedingsaksie, die inspuitdruk, die inspuitingspoed, die uitwerptipe, die temperatuurmonitering van elke gedeelte van die loop, die inspuitdruk en die aanpassing van die terugdruk is uitgevoer.

Die algemene vormproses van die skroefinspuitmasjien is: eerstens word die korrel- of poeierplastiek in die loop gevoeg, en die plastiek word gesmelt deur die draai van die skroef en die verhitting van die buitewand van die loop. Dan laat die masjien die vorm en die inspuitstoeltjie vorentoe beweeg, sodat die spuitkop naby die hek van die vorm is, en dan word die drukolie in die inspuitfilter gegooi om die skroef te maak. Die staaf word vorentoe gedruk sodat die smelt in die geslote matrijs ingespuit word met 'n lae temperatuur teen 'n hoë druk en 'n hoë spoed. Na 'n sekere tydperk en drukhou (ook bekend as houdruk) en afkoeling word die smelt gestol en gevorm, en die produk kan uitgehaal word (die doel van druk hou is om die terugvloei van die smelt in die holte te voorkom en om die materiaal in die holte te lewer. En verseker dat die produk sekere digtheid en dimensionele toleransies het. Die basiese vereistes van spuitgietwerk is plastisering, inspuiting en vorming. Plastifisering is die uitgangspunt om die kwaliteit van die vormprodukte te bereik en te verseker, en om aan die vormvereistes te voldoen, moet die inspuiting voldoende druk en spoed verseker. Terselfdertyd, omdat die inspuitdruk baie hoog is, wat ooreenstem met 'n hoë druk in die holte (die gemiddelde druk in die holte is gewoonlik tussen 20 en 45 MPa), dus moet daar voldoende klemkrag wees. Daar kan gesien word dat die inspuitapparaat en die klemtoestel die belangrikste dele van die spuitvormmasjien is.

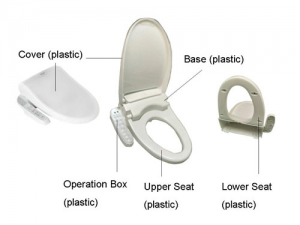

Die evaluering van plastiekprodukte bevat hoofsaaklik drie aspekte: die eerste is die voorkomsgehalte, insluitend integriteit, kleur, glans, ens. die tweede is die akkuraatheid tussen grootte en relatiewe posisie; die derde is die fisiese, chemiese en elektriese eienskappe wat ooreenstem met die gebruik. Hierdie gehaltevereistes verskil ook volgens die verskillende geleenthede van die produkte. Die defekte van die produkte lê hoofsaaklik in die ontwerp, presisie en draaggraad van die vorm. Maar in werklikheid ly die tegnici in die plastiekverwerkingsaanleg dikwels onder die moeilike situasie om tegnologiese middele te gebruik om die probleme wat deur vormdefekte veroorsaak word, op te los en het dit min uitwerking.

Die aanpassing van die proses is die nodige manier om die kwaliteit en produksie van produkte te verbeter. Omdat die inspuitingsiklus self baie kort is,

as die prosestoestande nie goed beheer word nie, sal die afvalprodukte deurlopend vloei. As u die proses aanpas, is dit die beste om net een toestand tegelyk te verander en dit verskeie kere waar te neem. As die druk, temperatuur en tyd verenig en aangepas word, is dit maklik om verwarring en misverstand te veroorsaak. Daar is baie maniere om die proses aan te pas. Daar is byvoorbeeld meer as tien moontlike oplossings vir die probleem van onbevredigende inspuiting van produkte. Slegs deur een of twee hoofoplossings te kies om die kern van die probleem op te los, kan ons die probleem oplos. Daarbenewens moet ons ook let op die dialektiese verhouding in die oplossing. Byvoorbeeld: die produk het 'n depressie, soms om die materiaal temperatuur te verhoog, soms om die materiaal temperatuur te verlaag; soms om die hoeveelheid materiaal te verhoog, soms om die hoeveelheid materiaal te verminder. Erken die haalbaarheid van die oplossing van die probleem met omgekeerde maatreëls.

III-Die belangrikste tegniese parameters van die spuitgietmasjien is

Sluitkrag, maksimum inspuitvolume, maksimum en minimum matrysdikte, vormverskuiwingslag, afstand tussen trekstange, uitwerpslag en uitwerpdruk, ens.

Die tegniese vereistes vir spuitvormmasjiene wat geskik is vir die vervaardiging van produkte kan soos volg gekies word:

1 Klemkrag: die projeksieoppervlak van die produk vermenigvuldig met die druk van die vormholte minder as die klemkrag, P is gelyk aan of gelyk aan die QF-holtesdruk;

2 Maksimum inspuitvolume: produkgewig <maksimum inspuitvolume. Produkgewig = maksimum inspuitvolume * 75 ~ 85%.

3 Die dikte van die spuitgietmasjien: die interval tussen die maksimum en minimum waarde van die spuitgietmasjien en die twee punte. Mould maksimum dikte spuit giet masjien minder as die maksimum vorm dikte vorm. Die minimum dikte is gelyk aan die minimum vormdikte van die spuitgietmasjien.

4 Vormslag: vormopeningafstand = vormdikte + produkhoogte + uitwerpafstand + produkruimte. Dit wil sê, vorm-vorm afstand.

5 Die afstand tussen die stawe: dit is om die vormposisie te installeer; die vormlengte * breedte is minder as die trekstangafstand.

6 Uitwerpslag en druk: produkuitwerpafstand en -druk <uitwerpslag en druk van die spuitgietmasjien.

Die stelsel en samestelling van die inspuitmasjien

Spuitgietmasjien bestaan gewoonlik uit inspuitstelsel, vormsluitingstelsel, hidrouliese transmissiestelsel, elektriese beheerstelsel, smeerstelsel, verwarmings- en verkoelingstelsel, veiligheidsmoniteringstelsel, ensovoorts.

Inspuitingstelsel

Funksie van die inspuitstelsel: Die inspuitstelsel is een van die belangrikste dele van die spuitgietmasjien. Oor die algemeen is daar drie hoofvorme van plunjer, skroef, skroef voor-plastiese plunger-inspuiting. Die mees gebruikte tipe is skroef. Die funksie daarvan is om gesmelte plastiek in die vormholte te spuit met 'n skroef onder sekere druk en spoed nadat 'n sekere hoeveelheid plastiek in 'n bepaalde tyd in 'n siklus van die inspuitmasjien geplastifiseer is. Na die inspuiting word die smelt wat in die vormholte ingespuit word, in vorm gehou.

Die inspuitstelsel bestaan uit 'n plastiseringsapparaat en 'n kragoordragtoestel.

Die plastiseringsapparaat van skroefinspuitgietmasjien bestaan hoofsaaklik uit voedingsapparaat, loop, skroef, gom wat komponent en spuitstuk verbysteek. Die kragoordragtoestel bevat 'n inspuitingsilinder, 'n bewegende silinder van die inspuitstoel en 'n skroefaandrywingstoestel (a

Vormklemstelsel

Die funksie van klemstelsel: die klemstelsel se funksie is om produkte te verseker wat sluit, oopmaak en uitwerp. Terselfdertyd, nadat die vorm gesluit is, word genoeg klemkrag gelewer om die druk van die vormholte te weerstaan wat veroorsaak word deur die gesmelte plastiek wat die vormholte binnedring, en die vormnaat word verhoed, wat lei tot die slegte status van die produkte.

Samestelling van die klemstelsel: die klemstelsel bestaan hoofsaaklik uit klemtoestel, hangmeganisme, verstelmeganisme, uitwerpmeganisme, voorste en agterste vaste sjabloon, bewegende sjabloon, klemsilinder en veiligheidsbeskermingsmeganisme.

Hidrouliese stelsel

Die funksie van die hidrouliese transmissiestelsel is om krag aan die spuitvormmasjien te voorsien volgens die verskillende aksies wat deur die proses benodig word, en om aan die vereistes van die druk, spoed en temperatuur wat deur die verskillende dele van die spuitvormmasjien benodig word, te voldoen. Dit bestaan hoofsaaklik uit verskillende hidrouliese komponente en hidrouliese hulpkomponente, waarin oliepomp en motor die kragbron van die spuitgietmasjien is. Verskeie kleppe beheer die oliedruk en vloeitempo om aan die vereistes van die spuitgietproses te voldoen.

Elektriese beheerstelsel

Die redelike koördinasie tussen die elektriese beheerstelsel en die hidrouliese stelsel kan die prosesvereistes (druk, temperatuur, spoed, tyd) en verskillende programaksies van die inspuitmasjien verwesenlik. Dit bestaan hoofsaaklik uit elektriese toestelle, elektroniese komponente, instrumente (sien regs onder), verwarmers, sensors ensovoorts. Oor die algemeen is daar vier maniere om te beheer, handmatig, semi-outomaties, outomaties en verstelbaar.

Verhitting / verkoelingstelsel

Die verwarmingsstelsel word gebruik om die loop en die inspuitmondstuk te verhit. Die loop van die spuitgietmasjien gebruik gewoonlik die elektriese verwarmingsspoel as die verwarmingstoestel, wat buite die loop geïnstalleer word en onderverdeel word deur 'n termokoppel. Hitte toevoer hitte vir plastisasie deur middel van hitte geleiding van die buiswand; verkoelingstelsel word hoofsaaklik gebruik om olietemperatuur af te koel, te hoë olietemperatuur sal 'n verskeidenheid foute veroorsaak, dus moet die olietemperatuur beheer word. Die ander plek om afgekoel te word, is naby die afvoerpoort van die voerpyp om te verhoed dat die grondstof by die afvoerpoort smelt, wat daartoe lei dat die grondstof nie behoorlik gevoer kan word nie.

Smeerstelsel

Smeerstelsel is 'n stroombaan wat smeervoorwaardes bied vir die relatiewe bewegende dele van die spuitgietmasjien, soos beweegplaat, verstelapparaat, skarnier van die verbindingsstaaf en skietbord, om die energieverbruik te verminder en die lewensduur van onderdele te verbeter. Smering kan gereeld handmatig ingesmeer word, of outomatiese elektriese smering.

Veiligheidsmoniteringstelsel

Die veiligheidstoestel van spuitgietmasjiene word hoofsaaklik gebruik om mense en masjienveiligheidstoestelle te beskerm. Hoofsaaklik deur die veiligheidsdeur, veiligheidsbaffel, hidrouliese klep, eindskakelaar, foto-elektriese opsporingskomponente en ander komponente, om elektriese - Meganiese - hidrouliese vergrendelingsbeskerming te bereik.

Die moniteringstelsel monitor hoofsaaklik die olietemperatuur, materiaaltemperatuur, stelseloorlading, proses- en toerustingfout van die spuitgietmasjien, en dui die abnormale situasie aan of alarm.

Mestech toegerus 30 stelle spuit giet masjien wat 100 ton tot 1500 ton, kan ons produseer plastiek produk van 0,50 gram tot 5 kg van plastiek dele van verskillende groottes. Kontak ons as u plastiekprodukte het wat spuitgietwerk benodig